- Autor Alex Aldridge [email protected].

- Public 2023-12-17 13:37.

- Viimati modifitseeritud 2025-06-01 07:36.

Peamine erinevus - perspex vs polükarbonaat

Insenertehnilised termoplastsed polümeerid, nagu polüetüleen, polüpropüleen, polüvinüülkloriidid, polükarbonaat, polüakrülaadid, on praeguses maailmas väga populaarsed tänu nende suurepärasele füüsikaliste ja keemiliste omaduste kombinatsioonile. Ükski neist plastidest ei näita aga täielikku täiuslikkust. Perspex ja polükarbonaat on kaks sellist tüüpi amorfset termoplasti, millel on erinevad omadused, millel on oma eelised ja puudused. Peamine erinevus Perspexi ja polükarbonaadi vahel on see, et Perspexi toodetakse akrüülperekonna monomeeride polümerisatsioonil, samas kui polükarbonaati toodetakse fosgeeni ja BPA (bisfenool A) polükondensatsioonipolümerisatsioonil või DPC ja BPA sulamistransesterdamisel.

Mis on Perspex?

Perspex® on akrüüllehtede kaubanduslik nimetus, mille ICI teadlased avastasid esmakordselt 1934. aastal. Perspex® on registreeritud Lucite Internationali kaubamärk, mida haldab Mitsubishi Chemical Corporation. Perspex® akrüül oli esimene sünteetiliste vaikude all registreeritud akrüültooted lehtede, varraste, torude ja muude vormitud tükkide kujul. Akrülaadi perekonda kuuluvad akrüülnitriili, hüdroksüetüülmetakrülaadi, akrüülamiidi, metüültsüanoakrülaadi, etüültsüanoakrülaadi, metüülakrülaadi, etüülakrülaadi, trimetüloolpropaantriakrülaadi ja metüülmetakrülaadi monomeeride polümeerid. Metüülmetakrülaadi polümerisatsioon polümetüülmetakrülaadiks (PMMA) oli esimene akrülaatpolümeeride avastus 1877. aastal Saksa keemikute Fittigi ja Pauli poolt. Pärast akrüüllehtede turustamist kasutati neid II maailmasõja ajal esimest korda lennukite tuuleklaaside, varikatuste ja kahuritornide ning allveelaevade periskoopide portide jaoks.

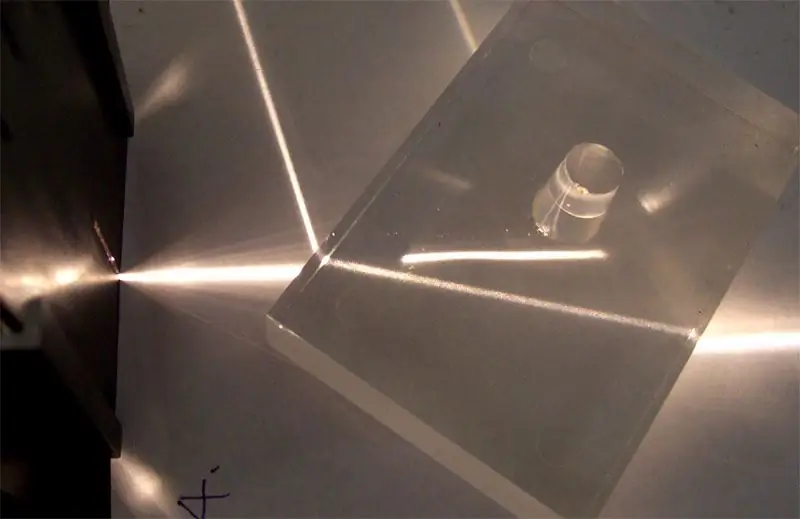

Joonis 1: Murdumine perspex-plokis

Perspex® tagab suurepärase optilise selguse, keemilise vastupidavuse, hea kulumiskindluse ja suurepärase pinna kõvaduse, mis muudab toote sobivaks paljude rakenduste jaoks, sealhulgas optilised läätsed, meditsiiniline diagnostika, kosmeetikatoodete pakendid ja autode tagatuled. Perspex® polümeerid sobivad ideaalselt ekstrusiooniks ja survevaluks; seda saab kasutada valgustustoodete, näiteks LED-ide, ekstrudeeritud hajutipaneelide, profiilide ja torude tootmiseks. Võrreldes teiste termoplastidega, on akrülaatpolümeerid kulukad nende heade füüsikaliste ja mehaaniliste omaduste kombinatsiooni tõttu, nagu ilmastikukindlus, kõrge tugevus ja hiilgav selgus. PMMA klaasistumistemperatuur on 105-107 °C ja murdumisnäitaja 1.49, mis on võrreldav klaasi omadega (1,60). Seetõttu nimetatakse PMMA-d mõnikord orgaaniliseks klaasiks. Tänu kõrgele vastupidavusele toidu, rasvade, õlide, mitteoksüdeerivate hapete, leeliste, soolade, mineraalide ja alifaatsete süsivesinike suhtes kasutatakse PMMA-d laialdaselt toidukvaliteediga materjalina. ja pakkematerjalina. Siiski ei ole see vastupidav tugevatele hapetele, aromaatsetele ja klooritud süsivesinikele, ketoonidele, alkoholidele ja estritele. Mõõtmete stabiilsus on hea, kuid sellel on väiksem löögikindlus.

Mis on polükarbonaat?

Polükarbonaat on hästi tuntud läbipaistev ja amorfne tehniline termoplastne materjal, millel on lai valik silmapaistvaid omadusi. See on kerge termoplast, kuid sellel on suurepärane sitkus, mõõtmete stabiilsus, soojustakistus ja optiline selgus. Suure elektritakistuse tõttu kasutatakse polükarbonaati laialdaselt paljude elektriliste ja elektrooniliste osade ja komponentide valmistamiseks. Tänu optilisele selgusele kasutatakse polükarbonaati prillide läätsede ja teatud muude digitaalsete andmekandjate (nt CD-de ja DVD-de) valmistamiseks. Oma laia omaduste tõttu kasutatakse polükarbonaati paljudes rakendustes alates tavalistest majapidamistarvetest kuni auto- ja kosmoseseadmete ning tarvikuteni. Lisaks kasutatakse seda termoplastilist materjali ka kriimustuskindlate klaaside, meditsiini- ja ehitusseadmete, mässukilpide, kaitsekiivrite ja esitulede klaaside valmistamiseks. Polükarbonaadi ajalugu ulatub 1890. aastate algusesse, kui A. Einhorn tootis esmakordselt polükarbonaadi kristalle, pannes püridiini lahustis reageerima resortsinooli ja fosgeeni. Hiljem, 1950. aastatel, suutsid kommertstootjad, nimelt Bayer ja GE, turustada bisfenool A-l (BPA) põhineva polükarbonaatvaigu tootmisprotsesse.

Joonis 2: Polükarbonaadist veepudel

Praegu kasutatakse polükarbonaatvaikude tootmiseks kahte meetodit. Esimene meetod on fosgeeni ja BPA kahefaasiline liidese polükondensatsioonipolümerisatsioon ning teine meetod on DPC ja BPA sulamistransesterdamine 300 °C ja madala rõhu juures. Polükarbonaatvaikude molekulmass varieerub vahemikus 22 000 kuni 35 000 g/g mol. Klaasistumistemperatuur on vahemikus 145-150 °C. Suuremahuliste aromaatsete arüültsüklite olemasolu polükarbonaadi selgroos on selle tehniliste omaduste põhjuseks. Polükarbonaadi sulamistemperatuur on umbes 230 °C. Sellel on hea mõõtmete stabiilsus, libisemiskindlus ja kõrge löögitugevus. Polükarbonaati peetakse inertseks materjaliks; seetõttu on seda laialdaselt kasutatud toiduplastina. Polükarbonaadi puudusteks on madal UV-kindlus ja hüdrolüüs leeliselahustega, nagu kaaliumhüdroksiid, naatriumhüdroksiid jne.

Mis vahe on perspeksil ja polükarbonaadil?

Perspex vs polükarbonaat |

|

| Perspex on Lucite Internationali registreeritud kaubamärk akrüüllehtedele. | Polükarbonaat on üldnimetus (mitte kaubanduslik nimi). |

| Tootmine | |

| Perspex on toodetud akrüülmonomeeride või nende kopolümeeride polümerisatsiooni teel. | Polükarbonaati toodetakse fosgeeni ja BPA pindadevahelise polükondensatsioonipolümerisatsiooni või DPC ja BPA sulatransesterdamise teel 300 °C ja madala rõhu juures. |

| Selgus | |

| Selgus on väga kõrge, peaaegu võrdne klaasiga. | Selgus on Perspexiga võrreldes madal. |

| Klaasi üleminekutemperatuur | |

| 105-107 °C | 145-150 °C |

| Ilmakindlus | |

| Ilmakindlus on väga kõrge. | Sellel on madal UV-kindlus. |

| Rakendused | |

| Perspexi kasutatakse optilistes läätsedes, meditsiinilises diagnostikas, kosmeetikatoodete pakendites, autode tagatuledes, tuuleklaasides jne. | Polükarbonaati kasutatakse kriimustuskindlates klaasides, meditsiini- ja ehitusseadmetes, mässukilpides, kaitsekiivrites jne. |

Kokkuvõte - Perspex vs polükarbonaat

Perspex on akrüüli lehtede kaubanimi, mida toodetakse akrüülmonomeeride ja nende kopolümeeride polümerisatsioonil. Seda on laialdaselt kasutatud meditsiinitööstuses, läätsede tootmises, autotööstuses ja pakenditööstuses tänu heale kemikaali- ja ilmastikukindlusele ning suurepärasele läbipaistvusele. Polükarbonaat on bisfenool A-st valmistatud tööstusliku plasti üldnimetus ja sellel on lai kasutusala alates majapidamistarvetest kuni kosmose- ja autotööstuseni. Polükarbonaat on hästi tuntud oma suurepärase jäikuse, väikese kaalu, selguse ja elektriisolatsiooni omaduste poolest. See on erinevus perspeksi ja polükarbonaadi vahel.

Laadi alla PDF-versioon Perspex vs Polycarbonate

Saate alla laadida selle artikli PDF-versiooni ja kasutada seda võrguühenduseta kasutamiseks vastav alt tsitaadi märkusele. Laadige PDF-versioon alla siit. Perspexi ja polükarbonaadi erinevus